ВАЗ-2108 — различия между версиями

HAL123 (обсуждение | вклад) (→Блок цилиндров) |

Barchenko (обсуждение | вклад) (→Подшипники коленчатого вала) |

||

| Строка 99: | Строка 99: | ||

=== Подшипники коленчатого вала === | === Подшипники коленчатого вала === | ||

| − | Вкладыши подшипников коленчатого вала — тонкостенные, сталеалюминиевые. Верхние вкладыши 1,2, 4 и 5 опор коленчатого вала с канавкой на внутренней поверхности, а нижние вкладыши — без канавки. Шатунные вкладыши (верхние и нижние) также без канавки. Ремонтные вкладыши изготавливаются увеличенной толщины под шейки коленчатого вала, уменьшенные на 0,25; 0,5; 0,75 и 1 мм. Верхние и нижние вкладыши среднего (3-го) коренного подшипника без канавки на внутренней поверхности. У остальных опор верхние вкладыши с канавкой на внутренней поверхности, а нижние - без канавки. До 1988 г. нижние вкладыши этих подшипников тоже были с канавками. | + | Вкладыши подшипников коленчатого вала — тонкостенные, сталеалюминиевые. Верхние вкладыши 1,2, 4 и 5 опор коленчатого вала с канавкой на внутренней поверхности, а нижние вкладыши — без канавки. Шатунные вкладыши (верхние и нижние) также без канавки. Ремонтные вкладыши изготавливаются увеличенной толщины под шейки коленчатого вала, уменьшенные на 0,25; 0,5; 0,75 и 1 мм. Верхние и нижние вкладыши среднего (3-го) коренного подшипника без канавки на внутренней поверхности. У остальных опор верхние вкладыши с канавкой на внутренней поверхности, а нижние - без канавки. До 1988 г. нижние вкладыши этих подшипников тоже были с канавками. |

| + | |||

| + | Ширина коренного вкладыша 19.500 мм, зазор диаметральный масляный минимальный - 26 мкм, максимальный - 84 мкм. | ||

| + | |||

| + | Ширина шатунного вкладыша 20.700 мм, зазор диаметральный масляный минимальный - 36 мкм, максимальный - 97 мкм. | ||

== Маховик == | == Маховик == | ||

Версия 15:39, 22 мая 2022

Содержание

Общие параметры

| Годы выпуска | 1984-1997 |

| Тип рабочего процесса | Искровое зажигание/SI |

| Тактность | 4 |

| Кинематическая схема | рядный/inline |

| Количество цилиндров | 4 |

| Количество впускных клапанов на цилиндр | 1 |

| Количество выпускных клапанов на цилиндр | 1 |

| Ход поршня, мм | 71 |

| Диаметр цилиндра, мм | 76 |

| Степень сжатия | 9,9 |

| Объем рабочий цилиндра, см3 | 322,1 |

| Объем рабочий двигателя, см3 | 1288,0 |

| Мощность двигателя, кВт | 47 |

| при частоте вращения коленчатого вала, 1/мин | 5600 |

| Крутящий момент, Нм | 95 |

| при частоте вращения коленчатого вала, 1/мин | 3400 |

| Топливо | бензин АИ-92 |

| Расход топлива в городе, л/100 км | 8,6 |

| Расход топлива на трассе, л/100 км | 7,1 |

| Расход топлива в смешанном режиме, л/100 км | 8,2 |

| Масса двигателя, кг | 127 |

| Габаритные размеры двигателя (ДхШхВ), мм | 540x422x561 |

| Масло | 5W-30, 10W-40 |

| Объем масла в двигателе, л | 3,75 |

| Ресурс двигателя по данным завода, км | 120 000 км |

| Основное назначение двигателя | автомобильный двигатель/auto |

Конструкция

В сборе с коробкой передач и сцеплением двигатель образует единый жесткий узел - силовой агрегат. Он установлен на автомобиле на трех эластичных опорах. Они воспринимают как массу силового агрегата, так и нагрузки, возникающие при трогании автомобиля с места, разгоне и торможении. Эластичные опоры поглощают вибрации работающего двигателя и не передают их на кузов, благодаря чему уменьшается шум в салоне автомобиля С другой стороны, эластичные опоры защищают силовой агрегат от резких ударов при движении автомобиля по неровностям дороги.На автомобиле принята трехточечная схема крепления силового агрегата, состоящая из передней, задней и левой опор. Передняя и левая опоры имеют одинаковое устройство и состоят из наружной стальной обоймы и внутренней алюминиевой втулки, между которыми находится привулканизированная к ним резина. Задняя опора крепится болтами снизу к днищу кузова. Она состоит из наружной стальной арматуры и внутренней алюминиевой втулки также разделенных резиной. Кронштейн задней подвески - стальной, кованый, крепится на коробке передач болтами, соединяющими картер сцепления с картером коробки передач.

Нумерация цилиндров двигателя ведется от вентилятора. Цилиндры двигателя объединены вместе с верхней частью картера и представляют собой единую отливку - блок цилиндров. При такой компоновке обеспечивается прочность конструкции, жесткость, компактность, надежность и уменьшается масса двигателя. В нижней части блока цилиндров установлен коленчатый вал на пяти опорах. Передний и задний концы коленчатого вала уплотнены самоподжимными резиновыми сальниками. В каждом цилиндре двигателя имеется по одному впускному и одному выпускному клапану. Поршни имеют по два компрессионных кольца и одно маслосъемное с пружиной. Поршень с шатуном соединен поршневым пальцем, запрессованным в верхнюю головку шатуна. Распределительный вал установлен на головке цилиндров в корпусе подшипников и приводится во вращение от коленчатого вала двухрядной роликовой цепью. Достоинством привода являются простота конструкции и меньшая масса по сравнению с другими видами передач. Блок цилиндров является базовой деталью двигателя и служит для установки и крепления механизмов, аппаратов и вспомогательных агрегатов двигателя. Блок отлит из специального низколегированного чугуна. Протоки для охлаждающей жидкости сделаны по всей высоте цилиндров, что улучшает охлаждение поршней и поршневых колец и уменьшает деформации блока от неравномерного нагрева. Цилиндры блока по диаметру подразделяются на пять классов через 0,01 мм, обозначаемых буквами А, В, С, D, Е.

| Классы блока цилиндров двигателя 2108 | |

|---|---|

| Класс | Диаметр цилиндра |

| A | 76,000-76,010 |

| B | 76,010-76,020 |

| C | 76,020-76,030 |

| D | 76,030-76,040 |

| E | 76,040-76,050 |

Класс цилиндра указан на нижней плоскости блока против каждого цилиндра. Цилиндр и сопрягающийся с ним поршень должны быть одного класса. При ремонте цилиндры могут быть расточены и отхонингованы под увеличенный диаметр поршней на 0,4 и 0,8 мм.

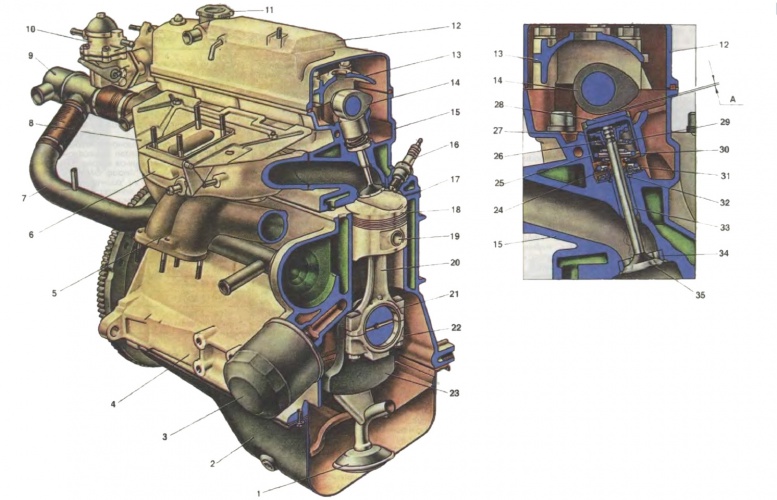

Разрезы

Блок цилиндров

Блок отлит из специального низколегированного чугуна. Протоки для охлаждающей жидкости сделаны по всей высоте цилиндров, что улучшает охлаждение поршней и поршневых колец и уменьшает деформации блока от неравномерного нагрева. В нижней части блока цилиндров расположены пять опор коренных подшипников коленчатого вала с тонкостенными сталеалюминиевыми вкладышами. Подшипники имеют съемные крышки, которые крепятся к блоку цилиндров самоконтрящимися болтами. Отверстия под подшипники коленчатого вала в блоке цилиндров обрабатываются в сборе с крышками, что обеспечивает высокую точность, правильную геометрическую форму отверстий и их соосность. Поэтому крышки подшипников невзаимозаменяемы и для различия имеют на наружной поверхности риски. В средней опоре имеются гнезда для установки упорных полу колец удерживающих коленчатый вал от осевых перемещений. С задней стороны от средней опоры ставится металлокерамическое полу-кольцо (желтого цвета), а с передней стороны - сталеалюминиевое. Величина осевого зазора коленчатого вала должна быть 0,06-0,026 мм. Следует иметь в виду, что канавки, находящиеся на одной стороне полу колец, должны быть обращены к упорным поверхностям коленчатого вала. Снизу блок цилиндров закрывается стальным штампованным картером. Картер имеет перегородку для успокоения масла. Между масляными картером и блоком цилиндров установлена прокладка из пробкорезиновой смеси.

Кривошипный механизм

Коленчатый вал

Коленчатый вал — литой, чугунный, пятиопорный. Массы шатунных шеек уравновешены противовесами. Предусмотрена возможность перешлифовки шеек коленчатого вала при ремонте с уменьшением диаметра на 0,25; 0,5; 0,75 и 1 мм. Осевое перемещение коленчатого вала ограничено двумя упорными полукольцами. Они вставляются в гнезда блока цилиндров по обе стороны среднего коренного подшипника, причем с задней стороны ставится металлокерамическое полукольцо (желтое), а с передней стороны — сталеалюминиевое. Полукольца изготавливаются двух размеров — нормального и увеличенного по толщине на 0,127 мм. Примерный вес коленчатого вала ВАЗ-2108 11.34 кг.

Подшипники коленчатого вала

Вкладыши подшипников коленчатого вала — тонкостенные, сталеалюминиевые. Верхние вкладыши 1,2, 4 и 5 опор коленчатого вала с канавкой на внутренней поверхности, а нижние вкладыши — без канавки. Шатунные вкладыши (верхние и нижние) также без канавки. Ремонтные вкладыши изготавливаются увеличенной толщины под шейки коленчатого вала, уменьшенные на 0,25; 0,5; 0,75 и 1 мм. Верхние и нижние вкладыши среднего (3-го) коренного подшипника без канавки на внутренней поверхности. У остальных опор верхние вкладыши с канавкой на внутренней поверхности, а нижние - без канавки. До 1988 г. нижние вкладыши этих подшипников тоже были с канавками.

Ширина коренного вкладыша 19.500 мм, зазор диаметральный масляный минимальный - 26 мкм, максимальный - 84 мкм.

Ширина шатунного вкладыша 20.700 мм, зазор диаметральный масляный минимальный - 36 мкм, максимальный - 97 мкм.

Маховик

Маховик — чугунный, литой, с напрессованным стальным зубчатым ободом для пуска двигателя стартером. Центрируется маховик цилиндрическим выступом на фланце коленчатого вала. На задней плоскости маховика около зубчатого обода имеется установочная метка в виде конусной лунки. Она должна находиться против шатунной шейки четвертого цилиндра.

Шатунно-поршневая группа

Поршень

Поршень — алюминиевый литой. По наружному диаметру поршни разбиты на пять классов (А, В, С, D, Е) через 0,01 мм. Наружная поверхность поршня имеет сложную форму. Поэтому измерять диаметр поршня необходимо только в плоскости, перпендикулярной поршневому пальцу, на расстоянии 51,5 мм от днища поршня. По диаметру отверстия под поршневой палец поршни подразделяются на три класса (1, 2, 3) через 0,004 мм. Классы диаметров поршня и отверстия под поршневой палец клеймятся на днище поршня. По массе поршни сортируются на три группы: нормальную, увеличенную на 5 г и уменьшенную на 5 г. Этим группам соответствует маркировка на днище поршня: “Г", “+" и “-". На двигателе все поршни должны быть одной группы по массе. Поршни ремонтных размеров изготавливаются с увеличенным на 0,4 и 0,8 мм наружным диаметром. Увеличению на 0,4 мм соответствует маркировка в виде треугольника, а увеличению на 0,8 мм — в виде квадрата. Стрелка на днище поршня показывает, как правильно ориентировать поршень при его установке в цилиндр. Она должна быть направлена в сторону привода распределительного вала.

Поршневой палец

Поршневой палец — стальной трубчатого сечения, запрессован в верхнюю головку шатуна и свободно вращается в бобышках поршня. По наружному диаметру пальцы подразделяются на три класса через 0,004 мм. Класс маркируется краской на торце пальца: синяя метка — первый, зеленая — второй, а красная — третий класс.

Шатун

Шатун — стальной, кованый, с разъемной нижней головкой, в которой устанавливаются вкладыши шатунного подшипника. Шатун обрабатывается вместе с крышкой и поэтому они в отдельности невзаимозаменяемы. Чтобы при сборке не перепутать крышки и шатуны, на них клеймится номер цилиндра, в который они устанавливаются.

Подшипники шатуна

Вкладыши каждого подшипника состоят из двух одинаковых половинок. От проворачивания они удерживаются выступами, входящими в соответствующие пазы шатунного или коренного подшипника. Вкладыши ремонтных размеров поставляются под шейки коленчатого вала, уменьшенные по диаметру на 0,25; 0,50; 0,75; 1,00 мм.

Газораспределительный механизм

К деталям газораспределительного механизма относятся:

- распределительный вал с деталями привода;

- клапаны и направляющие втулки;

- пружины с деталями крепления;

- толкатели и шайбы.

Газораспределительный механизм обеспечивает наполнение цилиндров двигателя свежим зарядом горючей смеси и выпуск отработавших газов в соответствии с требованиями рабочего процесса в каждом из цилиндров двигателя. Этот механизм характеризуется верхним рядным расположением клапанов.

Распределительный вал и его привод

Распределительный вал 18, управляющий открытием и закрытием клапанов, расположен в головке цилиндров и приводится во вращение от коленчатого вала зубчатым ремнем 3. Клапаны приводятся в действие непосредственно кулачками распределительного вала через цилиндрические толкатели 29 без промежуточных рычагов. В гнезде толкателя находится шайба 30, подбором которой регулируется зазор в клапанном механизме.

Эластичный зубчатый ремень приводит во вращение и шкив 4 насоса охлаждающей жидкости. Ролик 5 служит для натяжения ремня. Он вращается на эксцентричной оси 6, прикрепленной к головке цилиндров. Поворачивая ось 6 относительно шпильки крепления, изменяют натяжение ремня. Натяжение ремня считается нормальным, если в средней части ветви между шкивами распределительного и коленчатого валов ремень закручивается усилием пальцев в 1.5-2 кгс.

Благодаря строгой ориентации шпоночных пазов в ведущем 2 и ведомом 9 шкивах относительно зубьев и соответствующего зацепления их с зубчатым ремнем обеспечиваются требуемые фазы газораспределения.

Распределительный вал, отлитый из чугуна, имеет пять опорных шеек, которые вращаются в гнездах, выполненных в головке цилиндров и в корпусах 15 и 16 подшипников распределительного вала. На валу имеется эксцентрик 17 для привода топливного насоса. Задний торец распределительного вала имеет паз для соединения с датчиком-распределителем зажигания двигателя.

От осевых перемещений распределительный вал удерживается упорным буртиком вала, располагаемым между торцем задней опоры вала и корпусом вспомогательных агрегатов. Для повышения износостойкости рабочие поверхности кулачков, эксцентрика и поверхность под сальник отбеливаются. Глубина отбеленного слоя не менее 0,2 мм.

Клапаны

Клапаны (впускной 24 и выпускной 26), служащие для периодического открытия и закрытия отверстий впускных и выпускных каналов, расположены в головке цилиндров наклонно в ряд.

Впускной клапан изготовлен из хромокремнистой стали. Его головка имеет больший диаметр для лучшего наполнения цилиндра. Выпускной клапан выполнен составным: стержень из хромоникельмолибденовой стали с лучшей износостойкостью на трение и хорошей теплопроводностью для отвода тепла от головки клапана к его направляющей втулке, а головка - из жаропрочной хромоникельмарганцовистой стали. Кроме того, рабочая фаска выпускного клапана, работающая при высоких температурах в агрессивной среде отработавших газов, имеет наплавку из жаростойкого сплава.

Направляющие втулки клапанов

Направляющие втулки клапанов изготовлены из чугуна, запрессованы в головку цилиндров и от возможного выпадания удерживаются стопорными кольцами 27. Отверстия во втулках окончательно обрабатываются в сборе с головкой цилиндров, что обеспечивает узкий допуск на диаметр отверстия и точность его расположения по отношению к рабочим фаскам седла и клапана. В отверстиях направляющих втулок имеются спиральные канавки для смазки. У втулок впускных клапанов канавки нарезаны до половины длины отверстия, а у втулок выпускных клапанов - по всей длине отверстия.

Сверху на направляющие втулки надеваются колпачки 28 из фторкаучуковой резины со стальным арматурным кольцом, которые охватывают стержень клапана и служат для уменьшения проникновения масла в камеру сгорания через зазоры между направляющей втулкой и стержнем клапана.

Пружины клапанов

Пружины (наружная 21 и внутренняя 22) прижимают клапан к седлу и не позволяют ему отрываться от привода. Пружины нижними концами опираются на опорную шайбу 23. Верхняя опорная тарелка 20 пружин удерживается на стержне клапана двумя сухарями 19, имеющими в сложенном виде форму усеченного конуса. Сухари имеют три внутренних буртика, которые входят в выточки на стержне клапана. Такая конструкция обеспечивает как надежное соединение, так и поворот клапанов при работе, благодаря чему они изнашиваются равномернее.

Толкатели и Шайбы

Толкатели 29 предназначены для передачи усилия от кулачков распределительного вала к клапанам. Толкатели изготовлены в виде цилиндрических стаканов и находятся в направляющих головки цилиндров. В торцевом углублении толкателя размещается регулировочная шайба 30 определенной толщины, обеспечивающая необходимый зазор между кулачком распределительного вала и толкателем с шайбой.

Шайбы сделаны из стали 20Х и для увеличения твердости поверхности подвергнуты нитроцементации. В запасные части поставляются регулировочные шайбы толщиной от 3 до 4,5 мм с интервалом через каждые 0,05 мм. Толщина шайбы маркируется на ее поверхности. Шайбу необходимо устанавливать в толкатель маркировкой вниз.

При работе двигателя толкатели все время провертываются вокруг своих осей, что необходимо для их равномерного износа. Вращение толкателей достигается за счет смещения оси кулачка относительно оси толкателя на 1 мм.

Системы двигателя

Система охлаждения

Система охлаждения жидкостная закрытого типа с принудительной циркуляцией жидкости, с расширительным бачком. Система имеет насос охлаждающей жидкости, неразборный термостат , электровентилятор, радиатор с расширительным бачком, трубопроводы, шланги, сливные пробки. Привод насоса осуществляется от зубчатого ремня привода распределительного вала. Вместимость системы, включая отопитель салона, составляет 7,8 л. Для контроля температуры жидкости имеется датчик, который завернут в рубашку охлаждения головки блока цилиндров. При работе двигателя нагретая в рубашке охлаждения блока и головки блока цилиндров жидкость поступает через выпускной патрубок по шлангу в радиатор для охлаждения или в термостат, в зависимости от положения клапанов термостата. Далее охлаждающая жидкость всасывается насосом и направляется в рубашку охлаждения двигателя. По шлангам обеспечивается циркуляция жидкости и подогрев горючей смеси во впускной трубе и подогрев зоны дроссельной заслонки первой камеры карбюратора.

Насос охлаждающей жидкости

Насос охлаждающей жидкости центробежного типа. Корпус насоса изготавливается из сплава алюминия, валик устанавливается в двухрядном шариковом подшипнике, который в корпусе стопорится винтом. Чтобы винт не ослабевал, контуры гнезда стопорного винта расчеканиваются после сборки. Подшипник не имеет внутренней обоймы, роль обоймы выполняет валик насоса. При сборке подшипник заполняется смазкой Литол-24 и в дальнейшем не смазывается. На передний конец валика напрессовывается зубчатый шкив, на задний - крыльчатка. Зубчатый шкив изготавливается из металлокерамической композиции. К торцу крыльчатки, закаленному токами высокой частоты, на глубину 2-3 мм прижимается упорное уплотнительное кольцо сальника, изготовленное из графитовой композиции. Сальник неразборный, запрессовывается в корпус насоса и предотвращает подтекание охлаждающей жидкости.

Радиатор

Радиатор разборный трубчатопластинчатый с пластмассовыми бачками. Сердцевина радиатора состоит из алюминиевых трубок и алюминиевых охлаждающих пластин, крепится к пластмассовым бачкам и уплотняется резиновыми прокладками. Радиатор не имеет заливной горловины, верхний патрубок бачка соединяется шлангом с расширительным бачком. Левый бачок имеет также подводящий и отводящий патрубки для подсоединения шлангов. Правый бачок радиатора имеет сливную пробку и датчик включения и выключения электровентилятора.

Расширительный бачок

Расширительный бачок изготавливается из полупрозрачной пластмассы, крепится ремнем к кронштейнам левого брызговика кузова. Нижний патрубок расширительного бачка соединяется шлангом с термостатом. Для предотвращения образования паровых пробок верхний патрубок бачка соединяется шлангом с патрубком радиатора. Бачок имеет заливную горловину, закрываемую пластмассовой пробкой с выпускным (паровым) и впускным клапанами. Клапаны в пробке устанавливаются в отдельном неразборном корпусе. Давление начала открытия выпускного клапана составляет 1,1 кгс/см2, впускного - 0,03-0,13 кгс/см2.

Электровентилятор

Электровентилятор состоит из электродвигателя и крыльчатки. Крыльчатка четырехлопастная, изготавливается из пластмассы. Лопасти крыльчатки имеют пе-ременный по радиусу угол установки и для уменьшения шума переменный шаг по ступице. Крыльчатка устанавливается на валу электродвигателя и поджимается гайкой. Для лучшей эффективности работы электровентилятор находится в кожухе, который крепится на кронштейнах радиатора в четырех точках. Электровентилятор в сборе устанавливается в резиновых втулках и крепится гайками на шпильках кожуха. Включение и выключение электровентилятора осуществляется в зависимости от температуры охлаждающей жидкости датчиком типа ТМ-108, завернутым в бачок радиатора с правой стороны. Температура замыкания контактов датчика 99±3'С, размыкания 94±3'С

Термостат

Термостат системы охлаждения ускоряет прогрев двигателя и поддерживает необходимый тепловой режим. При оптимальном тепловом режиме температура охлаждающей жидкости должна быть 85-95'С. Термостат состоит из корпуса и крышки, которые завальцовываются вместе с седлом основного клапана. Термостат имеет входной патрубок входа охлажденной жидкости из радиатора, входной патрубок шланга перепуска жидкости из головки блока цилиндров в термостат, патрубок подачи охлаждающей жидкости в насос и патрубок шланга расширительного бачка. Основной клапан запрессовывается в стакан, в котором завальцована резиновая вставка. В резиновой вставке находится стальной полированный поршень, закрепленный на неподвижном держателе. Между стенками стакана и резиновой вставкой находится термочувствительный твердый наполнитель. Основной клапан прижимается к седлу пружиной. На основном клапане крепятся две стойки, на которых устанавливается перепускной клапан, поджимаемый пружиной. Термостат, в зависимости от температуры охлаждающей жидкости, автоматически включает или отключает радиатор системы охлаждения, пропуская жидкость через радиатор, или минуя его.

Система смазки

Система смазки двигателя комбинированная, при которой часть деталей смазывается под давлением, часть самотеком и разбрызгиванием. Емкость системы смазки 3,5 л. Под давлением смазываются коренные и шатунные подшипники коленчатого вала, опоры распределительного вала. Маслом, вытекающим из зазоров и разбрызгиваемым движущимися деталями, смазываются стенки цилиндров, поршни с поршневыми кольцами, поршневые пальцы в бобышках поршня, кулачки распределительного вала, толкатели клапанов, а также стержни клапанов в их направляющих втулках. Система смазки включает масляный картер, масляный насос с редукционным клапаном и маслоприем-ником, систему масляных каналов, полнопоточный фильтр очистки масла с фильтрующим элементом, перепускным клапаном и противодренажным клапаном, указатель уровня масла и маслоналивную горловину. Давление масла контролируется датчиком, который ввертывается в отверстие масляной магистрали в головке цилиндров, соединяемой с главной масляной магистралью в блоке цилиндров. Давление должно быть 4,5 кгс/смг при частоте вращения коленчатого вала 5600 об/мин. Минимальное давление масла должно быть не менее 0,8 кгс/см2 при 750-800 об/мин.

Циркуляция масла

Циркуляция масла при работе двигателя происходит следующим образом. Масляный насос, расположенный на переднем конце коленчатого вала, засасывает масло через фильтрующую сетку маслоприемника, приемную трубку и канал в корпус насоса и подает его по каналам в блоке цилиндров к полнопоточному фильтру. В фильтре масло очищается от механических примесей и смолистых веществ. Отфильтрованное масло по каналу поступает в главную масляную магистраль, проходящую вдоль блока цилиндров, а оттуда по каналам в перегородках блока цилиндров подводится к коренным подшипникам коленчатого вала. Во вкладышах коренных подшипников имеются по два отверстия, через которые масло проникает в кольцевые канавки на внутренней поверхности вкладышей. Из этих канавок часть масла идет на смазку коренных подшипников, а другая часть по каналам, просверленным в шейках и щеках коленчатого вала, к подшипникам нижних головок шатунов. Из бокового отверстия шатунного подшипника струя масла попадает на зеркало цилиндра в момент совпадения отверстия подшипника с каналом в шатунной шейке. Масло, снимаемое со стенок цилиндра маслосъемным кольцом, через отверстия в поршне отводится внутрь поршня и смазывает опоры поршневого пальца в бобышках поршня. В шатунных шейках коленчатого вала происходит центробежная очистка масла от посторонних включений, содержащихся в масле, которые скапливаются в наклонных каналах под действием центробежных сил в пространстве от отверстий в шатунной шейке до заглушки масляного канала коленчатого вала. Из главной масляной магистрали масло по вертикальным каналам в блоке и головке цилиндров подводится в масляную магистраль головки цилиндров, а оттуда по каналам к подшипникам распределительного вала. Вытекающим из подшипников распределительного вала маслом смазываются рабочие поверхности кулачков и толкателей клапанов.

Масляный насос

Масляный насос двигателя собран в специальном корпусе, прикрепленном к передней стенке блока цилиндров. Масляный насос односекционный, шестеренчатый, с шестернями внутреннего зацепления. Ведущая шестерня масляного насоса устанавливается на переднем конце коленчатого вала. Ведомая шестерня находится в корпусе масляного насоса. Для обеспечения необходимых зазоров между шестернями и корпусом при изменении температуры корпус отливается из чугуна, шестерни изготавливаются из металлокерамики. В корпусе полость всасывания отделяется от нагнетательной серпообразным выступом. Пара шестерен насоса вращается в корпусе с зазором 0,03-0,08 мм по высоте и 0,10-0,176 мм по диаметру ведомой шестерни. Предельно допустимые зазоры в сопряжении равны 0,12-0,15 мм по высоте и 0,30 мм по диаметру. При работе двигателя ведущая и ведомая шестерни насоса всасывают масло и впадинами зубьев нагнетают его в нагнетательную полость насоса. При давлении выше 4,5 кгс/см2 открывается редукционный клапан, и часть масла перепускается из полости давления в полость всасывания насоса.

Масляный фильтр

Масляный фильтр навернут на штуцер и прижат к кольцевому буртику на блоке. Герметичность соединения обеспечивается резиновой прокладкой, установленной между крышкой фильтра и буртиком блока. Масло поступает в фильтр по каналу и, пройдя бумажный фильтрующий элемент, выходит в главную магистраль блока через центральное отверстие, штуцер крепления и канал. Фильтр имеет противодренажный клапан, предотвращающий стекание масла из системы при остановке двигателя, и перепускной клапан, который срабатывает при засорении фильтрующего элемента и перепускает масло помимо фильтра в масляную магистраль.

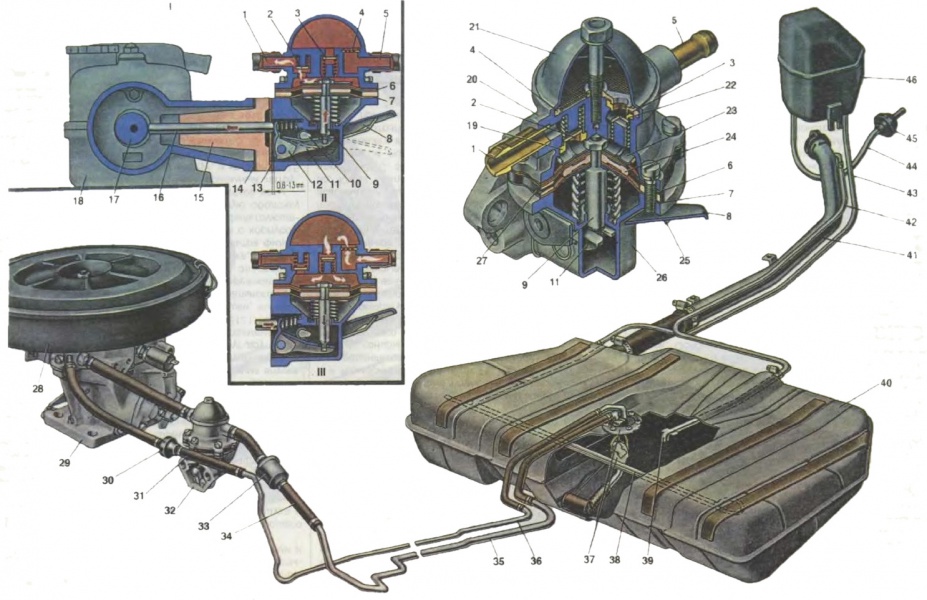

Система питания

Система питания включает следующие приборы: топливный бак 40, сепаратор 46 паров бензина, фильтр 33 тонкой очистки топлива, топливный насос 32, обратный клапан 30, двухходовой обратный клапан 45, топливопроводы и шланги, воздушный фильтр 28 с терморегулятором, карбюратор 29, впускную трубу и приборы выпуска отработавших газов. Подача топлива с обратным сливом части топлива от карбюратора обратно в топливный бак через калиброванное отверстие в патрубке карбюратора диаметром 0.70 мм. Обратный клапан 30, установленный на сливных шлангах, не допускает слива топлива из бака через карбюратор при опрокидывании автомобиля. Топливный бак соединяется шлангом 43 с сепаратором 46, который служит для конденсации паров бензина. Чтобы предотвратить вытекание топлива из бака через сепаратор, на втором шланге 44 сепаратора устанавливается обратный клапан двойного действия. Клапан работает в обоих направлениях: по мере расхода топлива пропускает атмосферный воздух в бак, а при повышении давления в баке выпускает воздух с парами топлива из топливного бака. Подача воздуха осуществляется через терморегулятор, воздушный фильтр 28, карбюратор 29, из которого в виде горючей смеси поступает через впускную трубу в цилиндры двигателя.

Топливный бак

Топливный бак 40 штампованный, сваренный из двух стальных листов. Для повышения коррозионной стойкости бак освинцовывается с обеих сторон. Вместимость бака 43 л, включая резерв топлива. В топливном баке устанавливаются две дренажные трубки 38, которые вставляются одна в другую и имеют общий выход в патрубок, соединенный с сепаратором 46 паров бензина. Вместимость сепаратора 7 л. Пары бензина, конденсируясь в сепараторе, сливаются обратно в бак. Концы дренажных трубок в баке располагаются соответственно с правой и левой сторон с целью исключения вытекания топлива при поворотах автомобиля.

Топливный насос

Топливный насос 32 диафрагменного типа с механическим приводом снабжается рычагом ручной подкачки топлива. Производительность 60 л/мин. Приводится в действие толкателем 16 от эксцентрика 17 распределительного вала. Между насосом и корпусом привода устанавливается теплоизоляционная проставка 15 и регулировочные прокладки 13 и 14. Топливный насос состоит из нижнего корпуса 26 с рычагами привода, верхнего корпуса 20 с клапанами и патрубками, диафрагменного узла и крышки 21. Между корпусами 20 и 26 устанавливаются три диафрагмы 6 и 7: две верхние - рабочие для подачи топлива, нижняя - предохранительная для предотвращения попадания топлива в корпус привода при повреждениях рабочих диафрагм. Между рабочими и предохранительной диафрагмами располагаются наружная 27 и внутренняя 24 дистанционные прокладки. Наружная прокладка имеет отверстие для выхода наружу топлива при повреждениях верхних рабочих диафрагм. Диафрагмы 6 и 7 с тарелками устанавливаются на шток 9 и крепятся сверху гайкой. На штоке под узлом диафрагм находится сжатая пружина. Шток Т-образным хвостовиком вставляется в прорезь балансира 11. Прорезь позволяет, не разбирая, снимать узел диафрагм. В нижнем корпусе 26 устанавливаются рычаги 12, 8 и балансир 11. В верхнем корпусе находятся клапаны всасывающий 3 и нагнетательный 2. Под клапаны подкладываются прокладки из диафрагменного материала. Клапаны пружинами поджимаются к седлам. Сверху к верхнему корпусу насоса центральным болтом крепится крышка 21. Между корпусом и крышкой устанавливается пластмассовый сетчатый фильтр 4. Верхний корпус 20 имеет нагнетательный 1 и всасывающий 5 патрубки. Подача топлива рычагом 8 ручной подкачки осуществляется воздействием кулачка 10 на балансир 11 и диафрагмы топливного насоса. В случае холостого хода рычага 8 при заполнении поплавковой камеры карбюратора топливом необходимо повернуть на один оборот коленчатый вал двигателя, чтобы эксцентрик 17 освободил толкатель 16 и балансир 11. Поворот коленчатого вала выполняется ключом по часовой стрелке за болт в торце вала. Для правильной установки топливного насоса на двигатель используются регулировочные прокладки 13 и 14, установленные между насосом и теплоизоляционной проставкой, между корпусом привода и проставкой. Используются две из трех нижеуказанных прокладок: прокладка А -толщиной 0,27-0,33 мм; прокладка В - толщиной 0,70-0,80 мм; прокладка С - толщиной 1,10-1,30 мм. Между корпусом привода и теплоизоляционной проставкой всегда должна стоять прокладка А.

Топливопроводы и фильтр тонкой очистки топлива

Топливопроводы и фильтр тонкой очистки топлива. Топливопроводы 35 и 36 изготавливаются из стальных освинцованных или оцинкованных трубок. Трубки соединяются с топливным насосом и с баком резиновыми шлангами в тканевой оплетке и закрепляются винтовыми стяжными хомутами. Топливный насос с карбюратором соединяется резиновым шлангом. Подающий топливопровод 35 изготавливается диаметром 8 мм, сливной 36 диаметром 6 мм. Перед топливным насосом 32 на шлангах устанавливается фильтр 33 тонкой очистки топлива и крепится на шлангах винтовыми стяжными хомутами. Фильтр неразборной конструкции с бумажным фильтрующим элементом 8 пластмассовом корпусе. Пластмассовый корпус с крышкой сварены ультразвуковой сваркой или токами высокой частоты.

Ссылки

1) К.В.Новокшонов, А.П.Игнатов, К.Б.Пятков - Цветной иллюстрированный альбом. Устройство и эксплуатация ВАЗ 2108, 2109 и их модификации.